在現代廚房與食品工業中,從電飯煲、空氣炸鍋到咖啡機、蒸烤箱,再到食品灌裝生產線,硅膠密封圈無處不在。它柔軟、彈性好、耐老化,更因無毒無味而被廣泛用于食品接觸場景。

然而,當設備頻繁經歷100℃以上的高溫蒸煮、烘烤甚至瞬時超溫工況時,硅膠密封圈是否依然穩定?是否會釋放有害物質?其物理性能是否退化?這些問題的答案,都依賴于一項關鍵檢測——食品接觸硅膠密封圈的耐高溫性能檢測。

為什么耐高溫性能如此重要?

食品級硅膠雖以耐熱著稱,但并非“金剛不壞”。長期或反復暴露于高溫下,可能引發以下風險:

物理性能劣化:硬化、開裂、永久變形,導致密封失效,引發漏氣、漏水甚至安全事故;

化學遷移風險:低分子硅氧烷、催化劑殘留或添加劑在高溫下析出,遷移到食品中;

異味產生:高溫加速材料老化,釋放揮發性有機物(VOC),影響食品風味;

合規性問題:不符合國家對食品接觸材料的耐熱溫度標識要求,存在法律風險。

因此,耐高溫性能不僅是產品可靠性的體現,更是食品安全的第一道防線。

耐高溫性能檢測核心項目

1. 熱老化試驗(GB/T 3512 / ISO 188)

將密封圈置于恒溫鼓風烘箱中,在標稱最高使用溫度(如200℃)下持續加熱72小時或更久;

觀察外觀變化(變色、龜裂、發粘);

測試老化后硬度變化(邵氏A)、拉伸強度、斷裂伸長率保留率(通常要求≥75%)。

2. 壓縮永久變形測試(GB/T 7759.1)

模擬密封圈在高溫高壓鍋蓋下的長期受壓狀態;

在150℃或200℃下壓縮22小時,計算永久變形率(優質食品硅膠通常≤20%)。

3. 高溫總遷移量測試(GB 31604.8)

使用模擬液(如水、3%乙酸、10%乙醇、異辛烷)在實際使用溫度+10℃條件下浸泡2小時;

測定遷移至模擬液中的非揮發性物質總量,限值通常為≤10 mg/dm2。

4. 揮發性物質含量(減重法)

在200℃下加熱4小時,測定質量損失(反映低分子硅油揮發情況);

食品級硅膠要求揮發份≤0.5%~1.0%(依標準而定)。

5. 感官測試

高溫處理后的樣品與空白對照比較,不得有異常氣味或味道——這是LFGB和國標共同強調的“一票否決”項。

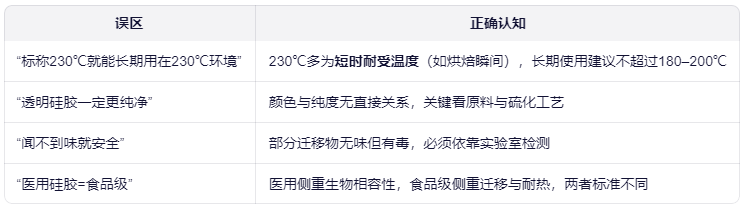

常見問題與誤區

上一篇:高原作業設備低氧適應性測試

下一篇:汽車內飾檢測

- 工業控制面板IP65防護等級測試:構筑抵御惡劣環境的技術護城河

- 深耕伺服系統相位裕度穩定性測試 筑牢精密控制可靠防線

- 工業傳感器感應距離重復性測試:高精度與高可靠性的量化基石

- 恪守GB/T 38178-2023標準 把控工業機器人末端工具重復定位測試精度

- 工業交換機雙電源切換可靠性測試:構筑工業網絡不斷電的生命線

- 電動夾爪行程重復性測試標準GB/T 38178-2023解讀與應用指南

- 規范工業機器人關節摩擦力矩測試 筑牢機器人運行可靠根基

- 機器視覺軟件算法魯棒性測試與GB/T 30227-2023標準解析

- 伺服電機編碼器分辨率穩定性測試與GB/T 30549-2023標準解讀

- 恪守GB/T 14257-2023 規范工業掃描槍一維/二維條碼景深測試